Alte Grube Velsen 16

D-66127 Saarbrücken

lu.-ve. 7h00 – 18h15

sa. 7h00 – 14h45

+49 (0)6898 946-0

info@ava-velsen.de

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

lu.-ve. 7h00 – 18h15

sa. 7h00 – 14h45

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

lu.-ve. 7h00 –18h15

sa. 7h00 – 14h45

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

lu.-ve. 7h00 –18h15, sa. 7h00 – 14h45

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

lu.-ve. 7h00 –18h15, sa. 7h00 – 14h45

Technologie

Caractéristiques techniques

- Capacité annuelle maxi. 255.000 tonnes

- Volume de la fosse env. 9.000 cbm = 6.000 t de déchets résiduels

- Capacité de stockage 7 à 8 jours

- Unités d'incinération 2 lignes de maxi 17,65 t / h

- Valeur calorifique de conception 10.000 kJ/kg

- Système de grille grille d'avancement

- Chaudière chaudière 4 étages

- Nettoyage des gaz de fumée 4 étages par ligne sans production d'eaux usées

- Production de vapeur vive 2 x 48 t/h à 40/400 (bar/ºC)

- Puissance de la turbine 20,8 MW

- Gaz de fumée 2 x 87.000 m3/h (normalisé)

Schéma du procédé

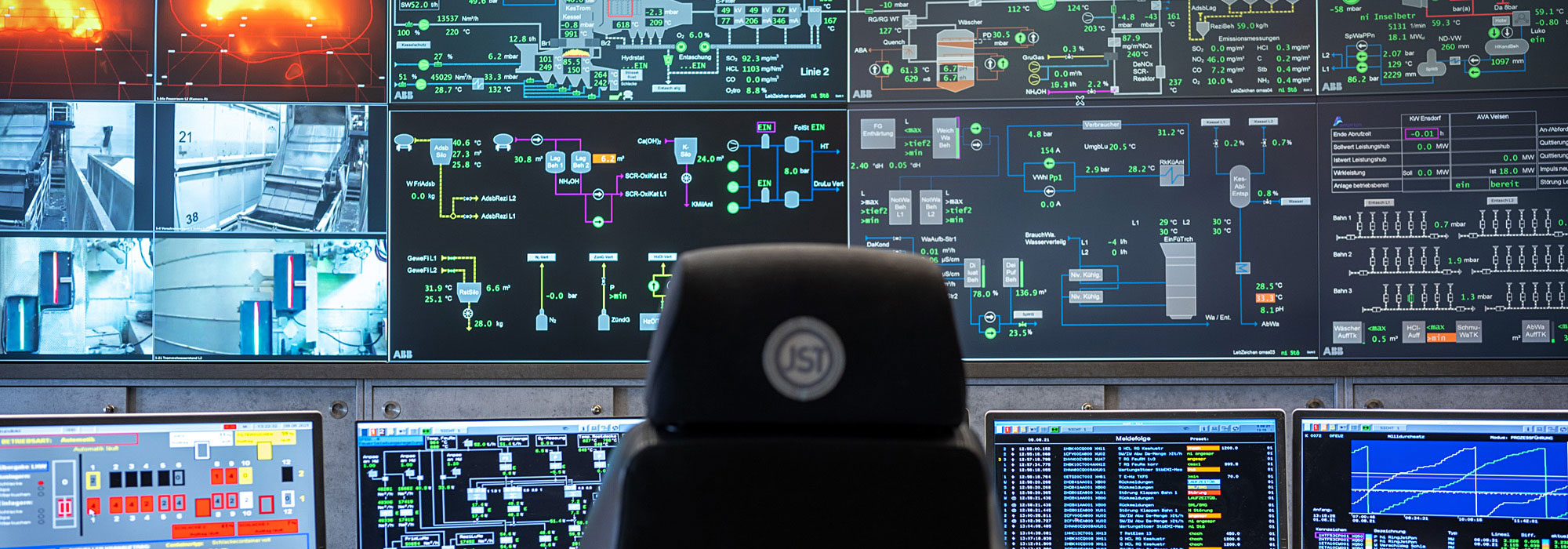

Centrale thermique d'incinération de déchets de Velsen

Les deux unités d'incinération mises en place dans la centrale thermique d'incinération de déchets de Velsen permettent le traitement thermique de 30 tonnes de déchets par heure. Les gaz de fumée générés sont envoyés dans l'unité d'épuration des gaz de fumée à 4 étages.

Les gaz traversent successivement le dépoussiérage, le lavage des gaz de fumée, la dénitrification et la dédioxination.

L'énergie ainsi produite lors de l'incinération est transférée dans le circuit de vapeur d'eau. La vapeur est utilisée pour la production d'électricité. Une partie de la vapeur ainsi produite couvre : les besoins propres de de l'installation. Quant à l'électricité produite, elle couvre les besoins de quelque 30.000 ménages.

Admission des déchets

Tous les déchets sont transportés à la centrale thermique d'incinération de déchets par des camions à ordures et pesés par voie électronique. Les véhicules à ordure amènent ensuite les déchets dans un hall fermé et les déchargent via un des sept points de déversement dans la fosse à déchets. Les déchets encombrants sont broyés séparément par des cisailles et également stockés temporairement dans la fosse à déchets.

La fosse à déchets est séparée du hall de livraison par des glissières de déversement verrouillables. Le gaz de combustion nécessaire pour l'incinération est aspiré à travers de la fosse à déchets . Ceci génère une sous-tension et empêche ainsi la propagation d'odeurs. Jusqu'à 6.000 tonnes de déchets peuvent être stockées temporairement dans la fosse à déchets, ce qui correspond à une capacité d'incinération de 7 à 8 jours. Les déchets sont homogénéisés dans la fosse à déchets au moyen des deux grappins qui ont une capacité de 8 m³.

Cette opération est nécessaire pour obtenir un mélange de combustibles aussi homogène que possible. Les grappins envoient les déchets dans les deux lignes d'incinération.

Traitement thermique

Les déchets sont introduits par les trémies de remplissage des deux lignes d'incinération et répartis sur les grilles au moyen de poussoirs de dosage. Ils sont d'abord séchés sur la grille inclinée (inclinaison de 18 %), ensuite dégazés et finalement incinérés. Les résidus d'incinération (scories) sont refroidis à la température ambiante dans un dispositif de reprise des scories rempli d'eau et chargés dans des bennes à scories. Des brûleurs à fioul ne sont nécessaires que pour démarrer les lignes d'incinération. En service normal, les déchets s'enflamment d'eux-mêmes. La température d'incinération minimum exigée de 850 degrés celsius est assurée, si nécessaire, par des brûleurs d'appoint fonctionnant au fioul.

Épuration des gaz de fumée

Épuration des gaz de fumée à 4 étages

Les gaz de fumée chauds générés lors de l'incinération sont envoyés dans le système d'épuration des gaz de fumée à 4 étages. Les différentes matières polluantes y sont éliminées dans 4 étapes successifs.

1er étage : Le filtre électrostatique

Les particules de poussière contenues dans les gaz de fumée sont chargées électrostatiquement et séparées sur les plaques de précipitation. Ces dernières sont nettoyées régulièrement par un dispositif de battage. Les cendres volantes sont stockées temporairement dans un silo.

2ème étage : Le lavage des gaz de fumée

Dans le refroidisseur de trempe, les gaz de fumée sont d'abord refroidis à environ 60 degrés Celsius par de l'eau pulvérisée intense. Les composés inorganiques fluorés et chlorés ainsi que les composés de métaux lourds des gaz de fumée sont séparés et dissous dans l'eau de lavage. L'ajout de soude caustique dans l'eau de lavage crée ensuite des conditions favorables pour une séparation très efficace des dioxydes de soufre. Des éléments en plastique spécifiquement formés permettent en plus un contact intense entre l'eau de lavage et les gaz de fumée et contribuent à un taux de nettoyage très élevé. Pour permettre la séparation des poussières très fines, le courant des gaz de fumée est réparti sur de nombreuses petites buses et soumis une nouvelle fois à une pulvérisation d'eau intense. Ceci permet en outre de séparer les derniers restes de composés inorganiques et de gaz polluants.

L'eau de lavage ainsi chargée est envoyée dans une installation de traitement. Le gypse provenant du dioxyde de souffre est filtré et déposé dans des bennes pour être évacué. L'ajout de produits chimiques permet de transformer les composés de métaux lourds dissous dans l'eau de lavage en un gâteau qui est également filtré et déposé ensuite, lui aussi, dans des bennes pour être évacué. Les sels restant dans l'eau de lavage des gaz de fumée sont concentrés dans l'unité de vaporisation par évaporation de l'eau résiduelle. Les produits résultant du traitement à l'eau de lavage sont du sel solide et une solution saline de 30 % appelée saumure mixte. Le sel solide est déposé dans des bennes et la sole mixte est remplie dans des réservoirs en vue de leur évacuation. Grâce à la réinjection du condensat dans le circuit d'eau de lavage, le processus de lavage des gaz de fumée a lieu sans la génération d'eaux usées.

3ème étage : Le catalyseur

Pour assurer une destruction optimale des monoxydes d'azote, des dioxines et des furanes, le catalyseur a besoin d'une : température de fontionnement de 240 degrés celsius. La température de service est obtenue sans utilisation d'énergie primaire grâce à un échangeur de chaleur chauffé à la vapeur. Avant que les gaz de fumée ne pénètrent dans le catalyseur, ils sont mélangés avec de l'eau ammoniacale. Cette dernière transforme les monoxydes d'azote en azote et en vapeur d'eau dans la première étage du catalyseur. Dans la deuxième étage du catalyseur, les dioxines, les furanes et les autres substances organiques sont transformées en eau, dioxyde de carbone et acide chlorhydrique. Lorsque le gaz de fumée quitte le catalyseur, une grande partie des dioxines et des furanes est déjà détruite.

4ème étage : Le filtre en tissu

Les restes de dioxines, furannes et métaux lourds ainsi que d'autres composés organiques et inorganiques sont évacués dans le filtre en tissu. Pour ce faire, un mélange d'hydrate de chaux et de charbon actif (produit absorbant) est injecté dans le gaz de fumée et séparé de nouveau du gaz de fumée une fois que les substances polluantes se sont déposées sur le produit absorbant. Le produit absorbant reste collé sur les parois extérieures des manches filtrantes. Les manches filtrantes sont nettoyées régulièrement.

Utilisation de l’énergie

La chaleur d'incinération générée dans le four d'incinération est transférée dans le circuit de vapeur d'eau. Une partie de la vapeur ainsi produite couvre les besoins propres de tous les consommateurs d'énergie de l'installation. La plus grande partie de la vapeur est utilisée pour la production d'électricité.

La vapeur haute pression (400 degrés celsius, 40 bar) entraîne une turbine reliée à un générateur pour produire du courant électrique. L'excédent d'électricité de l'ordre de quelque. 85.000 MWh est injecté dans le réseau public, ce qui correspond à la consommation d'électricité de quelque 30.000 ménages.

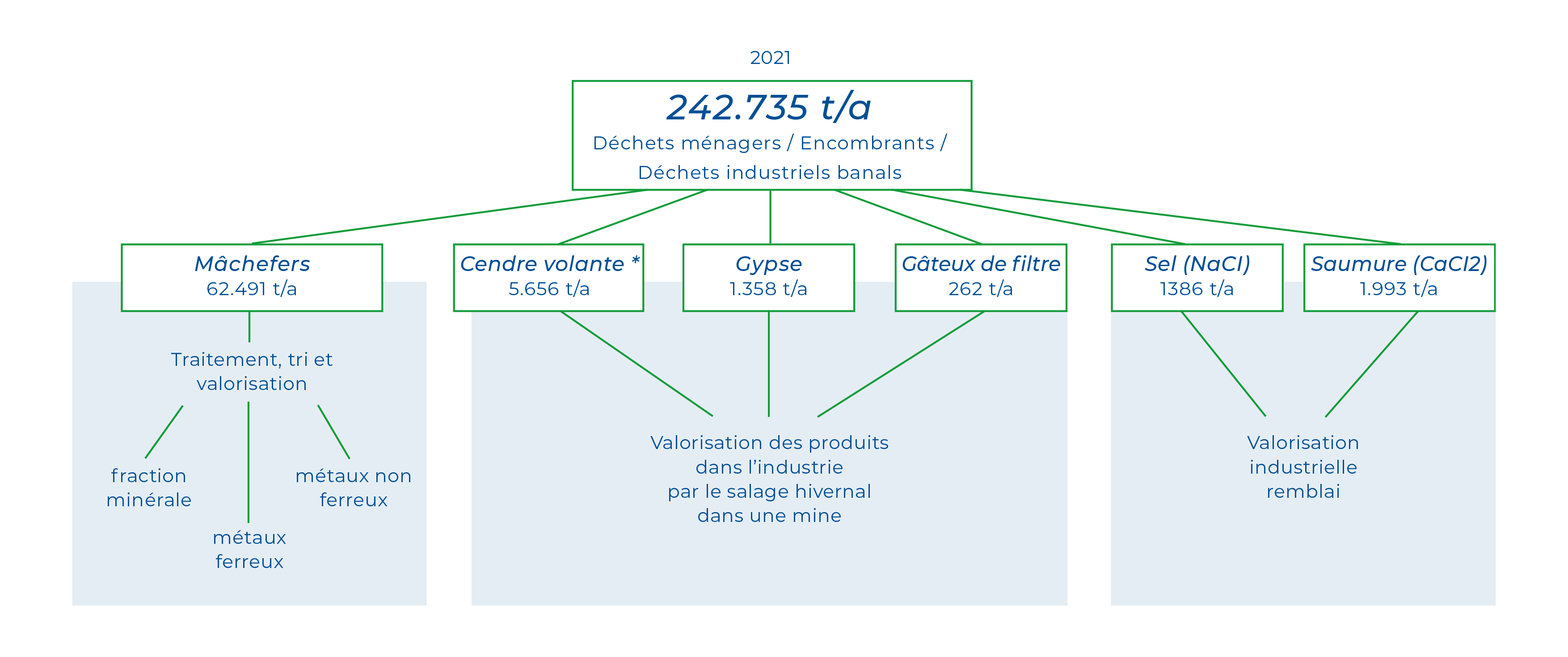

Input / Output

Français

Français