Alte Grube Velsen 16

D-66127 Saarbrücken

Mo – Fr 8.00 – 10.00 Uhr & 15.00 – 17.45 Uhr

Sa 7.00 – 14.45 Uhr

Mo – Fr 7.00 – 18.15 Uhr

Sa 7.00 – 14.45 Uhr

+49 (0)6898 946-0

info@ava-velsen.de

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

Mo – Fr 8.00 – 10.00 Uhr & 15.00 – 17.45 Uhr

Sa 07.00 – 14.45 Uhr

Mo – Fr 07.00 – 18.15 Uhr

Sa 07.00 – 14.45 Uhr

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

Mo – Fr 8.00 – 10.00 Uhr & 15.00 – 17.45 Uhr

Sa 07.00 – 14.45 Uhr

Mo – Fr 07.00 – 18.15 Uhr

Sa 07.00 – 14.45 Uhr

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

Mo – Fr 8.00 – 10.00 Uhr & 15.00 – 17.45 Uhr

Sa 07.00 – 14.45 Uhr

Mo – Fr 07.00 – 18.15 Uhr

Sa 07.00 – 14.45 Uhr

Alte Grube Velsen 16 | D-66127 Saarbrücken

+49 (0)6898 946-0 | info@ava-velsen.de

Mo – Fr 8.00 – 10.00 Uhr & 15.00 – 17.45 Uhr

Sa 07.00 – 14.45 Uhr

Mo – Fr 07.00 – 18.15 Uhr

Sa 07.00 – 14.45 Uhr

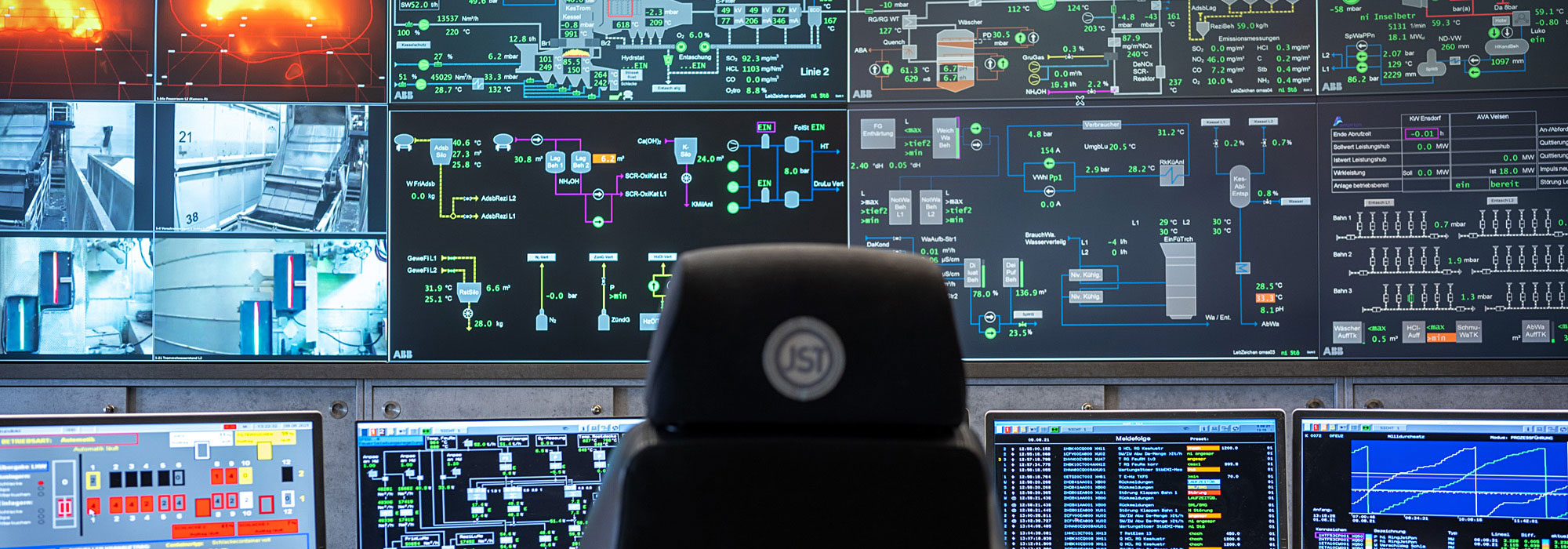

Technologie

Technische Daten

- Jahresdurchsatz max. 255.000 Tonnen

- Bunkervolumen ca. 9.000 m3 = 6.000 t Restabfall

- Speicherkapazität 7-8 Tage

- Verbrennungseinheiten 2 Linien à max 17,65 t / h

- Auslegungsheizwert 10.000 kJ/kg

- Rostsystem Vorschubrost

- Kessel 4 Zug-Kessel

- Rauchgasreinigung 4 Stufen pro Linie, abwasserfrei

- Frischdampfproduktion 2 x 48 t/h bei 40/400 (bar/ºC)

- Turbinenleistung 20,8 MW

- Abgas 2 x 87.000 m3/h (i.N.)

Verfahrensablauf

Abfallheizkraftwerk-Velsen

Mit den im Abfallheizkraftwerk Velsen installierten zwei Verbrennungseinheiten können zusammen 30t Abfall pro Stunde thermisch behandelt werden. Die dabei entstehenden Rauchgase werden in die 4-stufige Rauchgasreinigung geleitet.

Die Gase durchlaufen nacheinander die Entstaubung, die Rauchgaswäsche, die Entstickung und die Dedioxinierung.

Die bei der Verbrennung frei werdende Energie wird in den Wasserdampfkreislauf übertragen. Der Dampf wird für die Stromproduktion verwendet. Eine Teilmenge des erzeugten Dampfes deckt den Eigenbedarf der Anlage. Mit dem produzierten Strom werden ca. 30.000 Haushalte versorgt.

Abfall-Annahme

Sämtliche Abfälle werden mit Müllfahrzeugen zum Abfallheizkraftwerk transportiert und elektronisch verwogen. Danach laden die Müllfahrzeuge ihren Abfall in einer geschlossenen Halle über eine der sieben Abkippstellen in den Müllbunker. Der angelieferte Sperrmüll wird separat in einer Sperrmüllschere zerkleinert und ebenfalls im Müllbunker zwischengelagert.

Der Müllbunker ist durch verschließbare Abkippstellen von der Anlieferhalle getrennt. Das Absaugen der benötigten Verbrennungsluft aus dem Müllbunker erzeugt einen Unterdruck und verhindert dadurch das Ausbreiten von Gerüchen. Im Müllbunker können bis zu 6.000 t Abfälle zwischengelagert werden. Das entspricht einer Verbrennungskapazität von 7 bis 8 Tagen. Der Abfall wird im Müllbunker mit Hilfe der beiden 8 m3 fassenden Müllgreifer homogenisiert.

Dies ist erforderlich, um ein möglichst gleichmäßiges Brennstoffgemisch zu erzielen. Die Müllgreifer befördern den Abfall in die beiden Verbrennungslinien

Thermische Behandlung

Durch die Einfülltrichter der beiden Verbrennungslinien werden die Abfälle mit Hilfe von Dossierstößeln auf die Roste aufgegeben. Auf der geneigten Rostfläche (18° Neigung) wird der Abfall zuerst getrocknet, dann entgast und anschließend verbrannt. Die verbleibenden Verbrennungsrückstände (Schlacke) werden in einem mit Wasser gefüllten Nassentschlacker auf Umgebungstemperatur abgekühlt und in Schlackecontainer eingefüllt. Lediglich beim Anfahren der Verbrennungslinien kommen Heizölbrenner zum Einsatz. Im Normalbetrieb zündet der Abfall selbstständig. Die geforderte Mindestverbrennungstemperatur von 850 Grad Celsius wird, wenn notwendig, durch das Zuschalten ölbetriebener Stützbrenner gewährleistet.

Rauchgasreinigung

4-stufige Rauchgasreinigung

Die bei der Verbrennung entstehenden heißen Rauchgase werden in die 4-stufige Rauchgasreinigung geleitet. Hier werden in 4 nacheinander geschalteten Prozessstufen die unterschiedlichen Schadstoffe entfernt.

2. Stufe: Die Rauchgaswäsche

Zunächst wird das Rauchgas in der sogen. Quench durch intensive Bedüsung mit Wasser auf ca. 60 Grad Celsius abgekühlt. Hierbei werden vor allem anorganische Fluor-, Chlor- und Schwermetall- verbindungen aus den Rauchgasen entfernt und im Waschwasser gelöst. Die Zugabe von Natronlauge ins Waschwasser schafft anschließend günstige Bedingung für eine hochwirksame Schwefeldioxidabscheidung. Speziell geformte Kunststoffteile sorgen zusätzlich für einen intensiven Kontakt zwischen Waschwasser und Rauchgas und bewirken besonders hohe Reinigungsgrade. Zur Feinstaubabscheidung wird der Rauchgasstrom im Wäscher schließlich auf eine Vielzahl kleiner Düsen aufgeteilt und nochmals intensiv mit Wasser bedüst. Zusätzlich werden dadurch noch vorhandene Reste von anorganischen Verbindungen und Schadgasen abgetrennt.

Das belastete Waschwasser wird in eine Behandlungsanlage eingeleitet. Der aus dem Schwefeldioxid gebildete Gips wird abfiltriert und in Containern zum Abtransport bereitgestellt. Die im Waschwasser gelösten Schwermetallverbindungen werden durch Zugabe von Chemikalien in eine feste Form überführt und ebenfalls herausgefiltert und in Containern zum Abtransport bereitgestellt. Die im Rauchgaswaschwasser verbliebenen Salze werden in der Eindampfanlage durch Verdampfen des Wasseranteils aufkonzentriert. Als Produkte der Waschwasserbehandlung werden festes Salz und eine 30 %ige Salzlösung, die sogen. Mischsalzsole gewonnen. Festes Salz wird in Containern und Mischsalzsole in Tanks für den Abtransport bereitgehalten.

Durch die Rückführung des Kondensats in den Waschwasserkreislauf ist der Verfahrensablauf in der Rauchgaswäsche abwasserfrei.

3. Stufe: Der Katalysator

Dieser benötigt zur optimalen Zerstörung der Stickoxide sowie Dioxine und Furane eine Betriebstemperatur von 240 Grad Celsius. Die Betriebstemperatur wird ohne Einsatz von Primärenergie durch einen dampfbeheizten Wärmetauscher erreicht. Bevor das Rauchgas in den Katalysator eintritt, wird es mit Ammoniakwasser versetzt. Dieses wandelt die Stickoxide in dem ersten Katalysatorabschnitt in Stickstoff und Wasserdampf um. In dem zweiten Katalysatorabschnitt werden Dioxine, Furane und andere organische Verbindungen zu Wasser, Kohlendioxid und Salzsäure umgesetzt. Wenn der Rauchgasstrom den Katalysator verlässt, sind bereits hier ein Grossteil der Dioxine und Furane zerstört.

4. Stufe: Der Gewebefilter

Hier werden die Restmengen von Dioxinen, Furanen und Schwermetallen sowie sonstigen organischen und anorganischen Schadstoffen entfernt. Dazu wird ein Gemisch aus Kalkhydrat und Aktivkohle (Adsorbens) in den Rauchgasstrom eingeblasen und nach dem Anlagern der Schadstoffe an das Adsorbens im Gewebefilter wieder aus dem Rauchgas entfernt. Das Adsorbens bleibt an den Außenwänden der Filterschläuche haften. Die Filterschläuche werden regelmäßig gereinigt.

Energienutzung

Im Verbrennungsofen wird die anfallende Verbrennungswärme mit einem hohen Wirkungsgrad in den Wasserdampfkreislauf übertragen. Eine Teilmenge des erzeugten Dampfes deckt den Eigenbedarf für sämtliche Wärmeverbraucher der Anlage. Der Großteil des Dampfes wird für die Stromproduktion verwendet.

Der heiße Hochdruckdampf (400 Grad Celsius, 40 bar) treibt eine Turbine an, die mit einem Generator zur Stromerzeugung verbunden ist. Der Stromüberschuss von jährlich ca. 85.000 MWh wird ins öffentliche Stromnetz eingespeist. Das entspricht dem Strombedarf von rund 30.000 Haushalten.

Input / Output

Deutsch

Deutsch